24小时服务热线

24小时服务热线

热流道的发明和应用,为模具制造商带来了更(gèng)多发展机会;从通用塑料如聚(jù)丙(bǐng)烯和聚乙烯,到(dào)工程塑料如聚碳酸脂以及玻璃纤维增强尼龙等,许多不同的材料都(dōu)可以通过热流道系统

进行加工。然而(ér),这种技(jì)术和(hé)设备也常为模具制(zhì)造(zào)商带来一些烦恼(nǎo),漏料就是(shì)问题之一。

成功应(yīng)用热流道系统的先决条件

各种热流道系统之间(jiān)的重要区别之一是熔(róng)料的加热方式,可分为内部和外部加热两(liǎng)种。顾名思义,内部加热系统是把加热器直接安装在熔道(dào)中,从内部加热;而外部加热系统即是

在外部加(jiā)热原料,使原料在没有障碍的情(qíng)况下流过通道。外部加(jiā)热系统解决了(le)熔料通道中的死点问题,并使熔道内的剪切曲线更为合理。

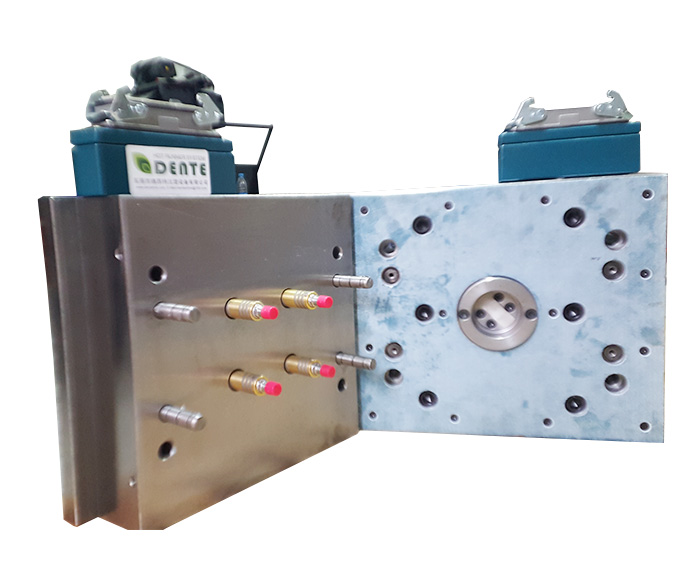

热流道系统是注塑机(jī)注口的延伸,要均匀地将原料(liào)传送到每个注料口,最有效的方法是安装一个平衡的分流板,以(yǐ)确保从注(zhù)射点到每一个膜腔的熔流长(zhǎng)度和流道尺寸相等。这种机

械平衡设计,能(néng)确保各个产品的均衡充填,同时可避免飞边和短射的发生。

不(bú)同的熔道尺寸会(huì)直接影响热流道的性能。不合适的熔(róng)道尺寸,会导致(zhì)塑料降解,或(huò)者造成注塑件的不均匀或者充填不完整(zhěng),以(yǐ)及换色缓慢等。模具制造商在(zài)确定熔道尺寸时(shí),要

考虑压(yā)力降、停留(liú)时间、温升、剪切速率和换色频率等因素。

在决定了系统类(lèi)型之后,接着就要选择合适的浇口类型及其填充速度。浇口类型林林总总,要(yào)考虑的因(yīn)素包括:允许的浇口痕迹、浇口位置和注塑的(de)原料(liào)类型。无论是非结晶或结

晶塑(sù)料,不(bú)同的浇口类(lèi)型都对特定原料(liào)有所限制。大部分热流道系统都能(néng)匹配不同尺寸的热嘴,每种热嘴可提供特(tè)定(dìng)的填充速度。浇口太小将会限制塑料填充,并可能产生过大的剪切

导致材料降解。

漏料原因分析与对策

其中一(yī)个最让模具制造商叫苦的问题,就是(shì)热流道系统中熔料泄漏(lòu)后会流到分流板(bǎn)槽中。这也是造成模具损坏和停用的主要原因之一。

大部分(fèn)的漏料情况,并不是(shì)因为系统设计不良,而是由于未按照设计参数操作。漏料通(tōng)常发生在热嘴(zuǐ)和分流板间的密封处。根据一(yī)般热流道的设计规范,热咀处都有一个钢性边缘,

确保热嘴(zuǐ)组件(jiàn)的高度小于热流道板上的实际槽深(shēn)。设计这个尺寸差(通常称为冷间隙)的目的,在于当系统处于(yú)操作温度时,避免热膨胀导致部件损坏。

例如,一个(gè)60mm厚的(de)分流板和一个40mm热嘴组件(总(zǒng)高度为100mm)由室温升至操作温度(230℃) 后,会膨(péng)胀0.26mm。如果没(méi)有冷间(jiān)隙,热(rè)膨胀会(huì)造成热嘴的边缘损坏。热

流道漏料,就是发生在冷(lěng)却条(tiáo)件下欠缺有效密封的情况。为了保障系统的密封(热嘴和分流板),必须将系统加热到操作温度(dù),其产生的力(例如:20000lbs)足够抵(dǐ)销注塑压(yā)力,防止

注塑(sù)压力将两个部件顶开。缺乏经验的系统(tǒng)操作员可(kě)能没等到(dào)温度升至操作水平,甚至忘记打开加热系统。带有(yǒu)冷间隙的热流道在未达到它的操作温度(dù)之前,注塑产生的表面压力便无法防

止漏料。

漏(lòu)料还(hái)可能在加热过度的(de)情况下发生。由于带钢(gāng)性边缘的热嘴对热膨胀(zhàng)的适应性差,当系统经过份加热后再降低到操作温度时,基于钢性变形的(de)影响,其(qí)产(chǎn)生的密封压力无法防止泄漏。

这种情(qíng)况下,除了漏料会造成损坏外(wài),还会因为压力过大对(duì)热嘴造成不可恢复(fù)的损坏,从而需要更换热嘴。

保证热嘴和分流板的载(zǎi)荷(hé)非常重要,模具(jù)制造商必须严格(gé)遵守热(rè)流道供应商提供的尺寸和公(gōng)差才能有效防止系统漏料。