24小時服務熱線

24小時服務熱線

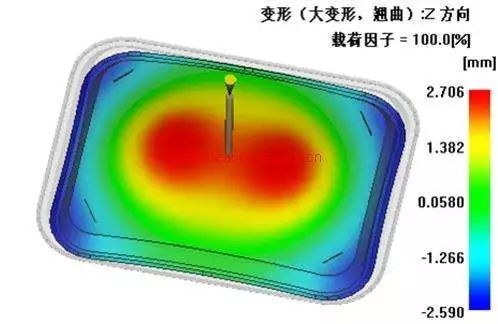

是薄壁(bì)塑料件注塑成型中的常見缺陷之一,當翹曲變形超過允(yǔn)許誤差(chà)後,就成為(wéi)成型缺陷,進而影響產品裝配。對各類大量日益增(zēng)加的薄(báo)壁產品的翹曲變形做出(chū)準確分析是有效控製翹曲缺陷的前提。翹曲變形(xíng)分析大都采用定性分(fèn)析,從製品設計、模具設計及注塑工(gōng)藝(yì)條件等方麵采取措施,盡量減小翹曲變形度。

模具澆口(kǒu)的位(wèi)置、形式和澆口的數量將影響塑料在模具型腔內(nèi)的充填狀態,從而導致塑件產生變形。流動距離越長,由凍結層與中心流動層之間流動和補縮引起的內應力越大(dà);反之,流動距離越短,從澆口到製(zhì)件流動末(mò)端的流動時間越短,充填時(shí)凍結層厚度減薄,內應力降低,翹曲變形也會為此大為減少。如果隻使用一個中(zhōng)心澆口或一個側澆口,因直徑方向上的收(shōu)縮率大於圓(yuán)周方向上的收縮率,成型(xíng)後的塑件會產生扭曲變形;若改用多個點澆口則可有效地防止翹曲變形。

塑料冷卻(què)速度的不均勻也將形成塑料收縮(suō)的(de)不均勻,這種收縮差別導致彎曲力矩的產生而使塑件發生翹曲。如在注射成型平板型塑件時,所用的(de)模具型腔(qiāng)、型芯的溫度相差過大,由於貼近冷模腔麵的熔體很快冷卻下來,而貼近熱模腔麵的料層則會繼續收縮,收縮的不均勻將使塑(sù)件翹曲。因此,注塑模的冷(lěng)卻應注意型(xíng)腔(qiāng)、型芯的溫(wēn)度(dù)趨於平衡,兩(liǎng)者的溫差不能太大。模具上冷卻水孔的布(bù)置也至關重要。在管(guǎn)壁至型腔表麵距離(lí)確定後,應盡(jìn)可能使冷卻水孔之間的距離小,才能保證型腔壁的溫度均勻一致。同時,由於冷(lěng)卻介(jiè)質的溫度隨冷卻水道長(zhǎng)度的增加而上升,使模具的型腔、型芯沿水(shuǐ)道產生溫差(chà)。因此,要求每個冷(lěng)卻回路的水道(dào)長度小於2m。在大(dà)型模具中應設置數條冷(lěng)卻回路,一條回路的進口位於(yú)另一條回路的出口附近。對於長條(tiáo)形塑件(jiàn),應采用冷卻回(huí)路,減少冷卻回路(lù)的長度,即減少模(mó)具的溫差,從而保(bǎo)證塑件(jiàn)均勻冷卻(què)。

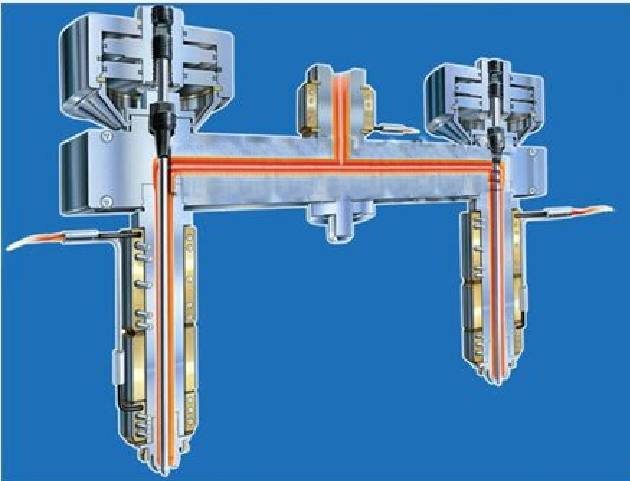

模具頂出的設計也直接影響塑件的變形。如果頂出係統布置不平衡,將造(zào)成頂出(chū)力(lì)的不平衡而使塑(sù)件變(biàn)形。因此,在設計頂出係統(tǒng)時應力(lì)應與(yǔ)脫模阻力(lì)相(xiàng)平衡。另外,頂出杆的截麵積不能太小,以防塑件單(dān)位麵積受(shòu)力過大(尤(yóu)其在脫模溫度太高時)而使塑件產生變(biàn)形。頂杆的布置應盡量靠近脫模阻力大的(de)部分。在不影響(xiǎng)塑(sù)件質量(包括使用要求、尺寸精度與(yǔ)外觀等)的前提下(xià),應盡可能多設(shè)頂杆以減少(shǎo)塑件的總體變形。用軟質塑料來(lái)生產大型深腔薄壁(bì)的塑(sù)件時,由於脫模阻力較大,而材料又較軟,如果完(wán)全采用單(dān)一的機械式(shì)頂(dǐng)出方式,將使塑件產生變形,甚至頂穿或產生(shēng)折疊而造成塑件報廢,如改用多元件(jiàn)聯合或氣(液)壓與機械(xiè)式頂出相結合的方式效果會更好。

塑化階段即玻(bō)璃態的料粒轉化為粘流態,提供充模所需的熔體。在這(zhè)個過程中,聚合物的溫度在軸向、徑向的溫差會使產品產生應力;另外,注塑機(jī)的注射壓力、速率等參數會(huì)極(jí)大的影響充(chōng)填時分子的取向程度,進而引起翹曲變形。多級注射(shè)控製可以根據流道(dào)的結構(gòu)、澆口的形式及注塑(sù)件結構的不同,來合理設定多(duō)段注(zhù)射壓力、注射速度、保壓壓力和溶膠方(fāng)式,有利於防止翹曲變形的產(chǎn)生。

製品收(shōu)縮本身對翹曲而言並不重要,重要的是收縮上的差異。在注塑成型過程中,熔融塑料(liào)在注射(shè)充填階(jiē)段由於聚合物分子沿流動方向的排列使塑料在(zài)流動方向上(shàng)的收縮率比垂直方向的收縮率大,而使注塑(sù)件產生翹曲變形。一般均勻收縮隻會引起塑料(liào)體積上的變化,隻(zhī)有不均勻收縮才會引起翹曲變形。結晶性塑料在流動方向與垂直方向的(de)收縮率之差較非結晶(jīng)型的(de)大。對製品幾何形狀分析的基礎上選擇的多級注射工藝,由於製品的壁薄(báo)的流長比長,熔體流經必須很(hěn)快通(tōng)過,否則易冷卻凝固,對此應設定高速注射。但高速(sù)注射會給熔體帶來很大的(de)動能,熔體流到底時(shí)會產生很大(dà)的慣性衝擊,導致能(néng)量損失和溢(yì)邊現象,這時(shí)須使熔體減緩流速,降低充模壓力而要維持通常所說的保壓壓力使熔體在澆口凝固之前向模腔內補充熔(róng)體(tǐ)的收縮,這(zhè)就對注塑過程提出多級注射速度和壓力的要求(qiú)。

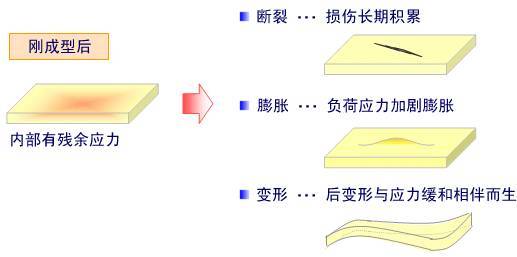

塑料熔體在成型(xíng)過程中,由於(yú)取向、收縮的不均勻,導致內應力的不均勻,所以製品出模後(hòu),在不均勻內應力的作用下(xià),發生翹曲變形。冷卻階段塑料(liào)由液態變為固態的相轉化(huà)和應力鬆弛(chí)行為,對未固化的區域,塑料(liào)呈現(xiàn)粘性行為,用(yòng)粘性流體模型描述(shù),對已固化的區域,塑料呈粘彈行(háng)為,用標準線(xiàn)性固(gù)體模型來描述。因此,模具開發者或產品開發者可采用粘—彈相(xiàng)轉(zhuǎn)換模型和二維有限元法來預測熱殘餘應力和相應的翹曲變形。流體表麵的速度應該是常數。應采用快速射膠(jiāo)防止(zhǐ)射膠過程中熔體凍結。射膠速度設置應考慮到在臨界區域(如流道)快速充填的(de)同時在入(rù)水(shuǐ)口位(wèi)減慢速度。射膠速度應該(gāi)保證(zhèng)模腔填滿後(hòu)立即停止以防止出現過填充、飛邊以及殘餘應(yīng)力。