熱流道(dào)模具與傳統的注射模(mó)具相比,熱(rè)流道是一種(zhǒng)先進的注(zhù)射模(mó)具技術,是塑料注塑成形工(gōng)藝發展的一個熱點方向。它不僅可以節約原(yuán)材料、降低注塑機的能耗和提高生產效率、材料的利(lì)用率,而且(qiě)也(yě)減(jiǎn)

少了水口料處理工序,降低生產成本(běn),是一種更高效、更節能的注塑工藝(yì)。

熱流道技(jì)術在90年代(dài)才逐步進入中國市場,但目前應用比例(lì)總體不足10%,而國外熱流道已占模具的一半(bàn)以上。隨著國產(chǎn)熱流道的高速發展,國(guó)內的(de)市場需求是非常巨大的(de)。

縮短塑件成型周期

可實現無(wú)水口,達到節省成(chéng)本

提高產品質量,減少廢品

省卻後期加工工序,有利於實(shí)現生產自動化

能擴展注塑成型工藝的應用範(fàn)圍

高生產效(xiào)率,從傳統的一模出四穴發展(zhǎn)多腔(qiāng)。如1出16/1出64等

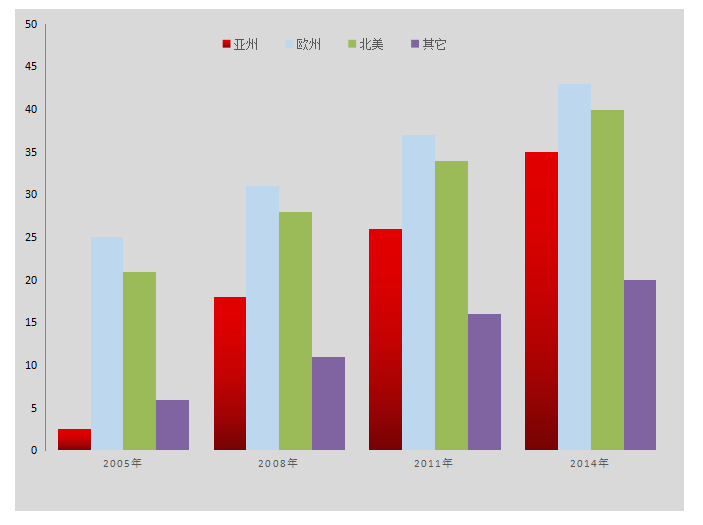

目前國內熱(rè)流(liú)道使用趨勢增長迅速,熱流道模具使用率較之前有大幅(fú)增長,如下圖所示,www.91视频.com可以明顯的看到模具中使用熱流(liú)道係統的銷售額在亞洲區增長速度(dù)是最快的。

模具使用熱流道係統銷售(shòu)額

①手機金屬中框在現(xiàn)在手機配件中應用非常廣泛,而手機金屬中框注塑是采(cǎi)用了納(nà)米塑膠注塑,對熱(rè)流道的要求非常(cháng)高。

②“納米塑料”是通過納米粒(lì)子在塑料樹脂中的充分分散(sàn),有效地提高了塑料的耐熱、耐候、耐磨等性能(néng)。在手機金屬中框膠料注塑中有廣泛的應用,對材料的溫度(dù)精度要求較高,德恩特在此類材料的注塑生產中有(yǒu)豐富的經驗(yàn)。

①手機類模具的標準化可以使手機模在7天內完成交付,熱流(liú)道也(yě)將按(àn)此種(zhǒng)趨(qū)勢發展開(kāi)來。熱流道元件標準化不僅有利於減(jiǎn)少設計工作的重複(fù)和降(jiàng)低模具的造價,並且十分便於對易損零部件的更換和維修;

②熱流道噴嘴、閥杆和分流板配件等都作為標準配件便於快(kuài)速更換和交付模(mó)具, 95%為標準件,手機類熱流道係統最快7天即可交付模具,針閥式係統最快10天即可交付模具(jù)。

③整體式模具有效解決分流板和熱嘴(zuǐ)間(jiān)距漏膠的問題,提高係統整體可靠性;

④疊模可有效增加型腔數量,而對注射機合模力的要求隻需增加10%~15%。

①在熱(rè)流道模具模(mó)塑中,開發更精密的溫控裝置,防止樹脂過熱降解和產(chǎn)品(pǐn)性能降低;

②開發智能(néng)化溫度控製係統,體積更小,控溫精度更(gèng)高,可控製熱嘴數量更多。

①開發噴嘴更小的(de)熱嘴,德恩特最小可至16mm;

②開發多澆口噴嘴,每個噴嘴有2-8個澆口,澆口距可近至10mm;可用於128腔模具的(de)成型;

③開(kāi)發用於小製件的噴嘴,含整體加熱器、針尖和熔體通道,體積(jī)直徑小於14mm,澆口距僅為12mm,可成型重量為1~30g 的製品;尤其適用於電(diàn)子類較小的產品。